该篇文章首先从定义缺陷(何为飞溅?)—再到讨论飞溅发生环境(激光焊接过程熔池匙孔状态)—再到飞溅形成机理(哪些因素导致飞溅发生)—再到飞溅抑制机理(如何降低这些因素对飞溅的影响)—最后进行低飞溅方案对比(市面上常见的低飞溅方案对比分析)。

以下文章来源于先进激光加工及过程监测 ,作者Willdong,已获作者授权。

原文链接:https://mp.weixin.qq.com/s/O3Zta4vWIgLcwWL0IgeGBg?scene=25#wechat_redirect

一、飞溅缺陷定义:

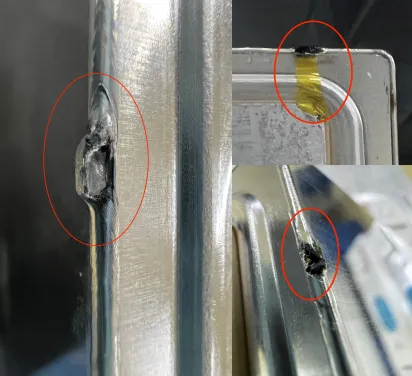

焊接中的飞溅,是指在焊接过程中,从熔池中喷射出的熔融金属液滴。这些液滴可能会落在周围的工作表面上,导致表面粗糙、不均匀,也可能造成熔池质量损失形成焊缝表面的凹坑、炸点等影响焊缝机械性能。

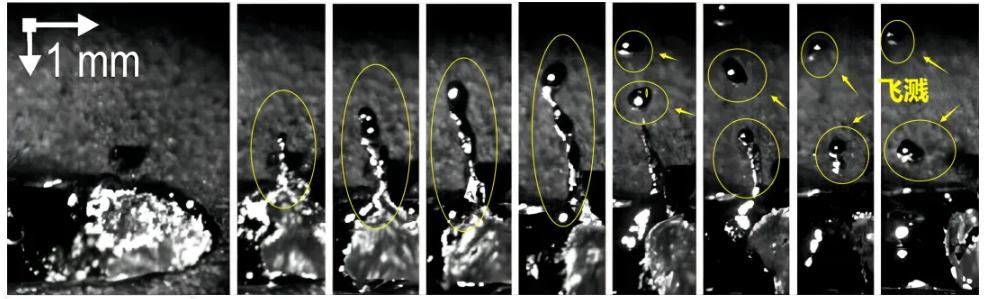

具体表现为熔池中熔体由于高加速度在大致垂直于焊接液面方向上的喷射。这在下图中可以清晰看到,从焊接熔池中升起的液柱,分解成液滴,形成飞溅。

(素材来自文献:spatter in laser welding)

一般以液滴小于焊缝熔宽的20%作为界限,划分为小飞溅和大飞溅两类:

1.小飞溅:存在于焊缝边缘,材料表面的凝固液滴,主要影响外观,对性能并无影响;

2.大飞溅:存在质量损失,表现为焊缝表面的凹坑、炸点、咬边等,会导致受力应力应变不均匀,影响焊缝性能,主要关注这类缺陷。

二、飞溅形成机理

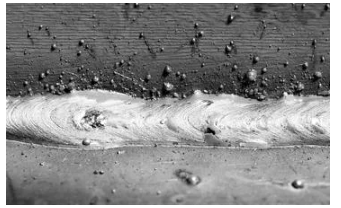

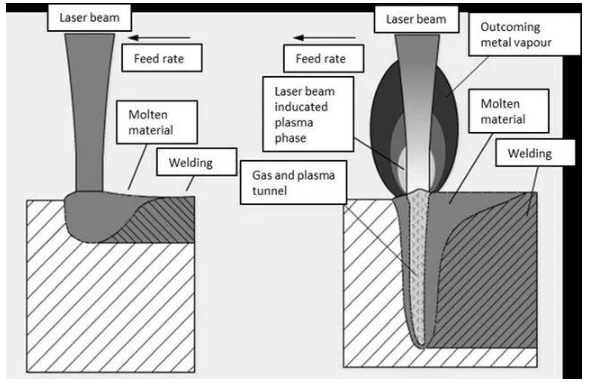

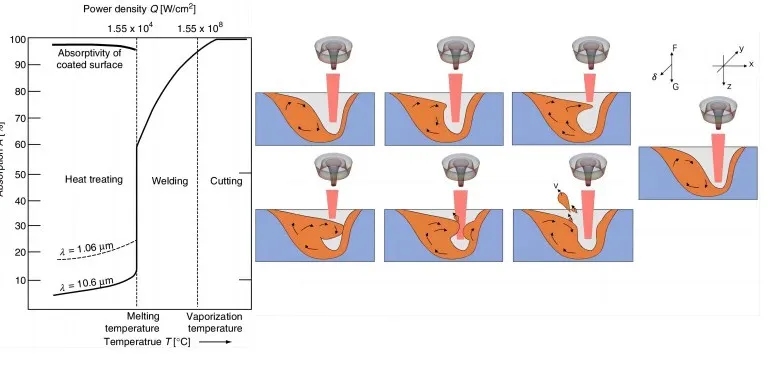

激光焊接分为热导和深熔焊两类。在热导焊中几乎没有飞溅发生。因为热导焊主要是热量从材料表面向内部传递实现,过程不涉及金属剧烈蒸发,和剧烈的物理冶金反应。而深熔焊是发生飞溅的主要场景:深熔焊涉及激光直达材料内部,通过匙孔向材料内部传递热量,过程反应剧烈,是发生飞溅的主要场景。

(素材来自文献:Relationship between the keyhole laser welding and the plasma)

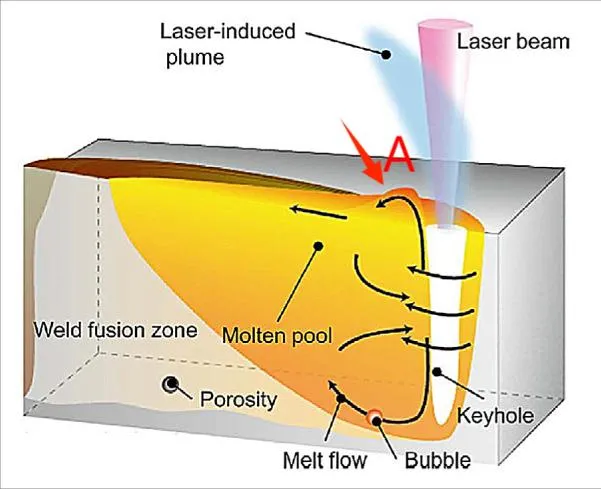

要研究飞溅,就需要了解一下深熔焊匙孔动态行为,了解激光与材料相互作用过程是什么样的,才能找到导致飞溅的原因,来从机理上避免飞溅。

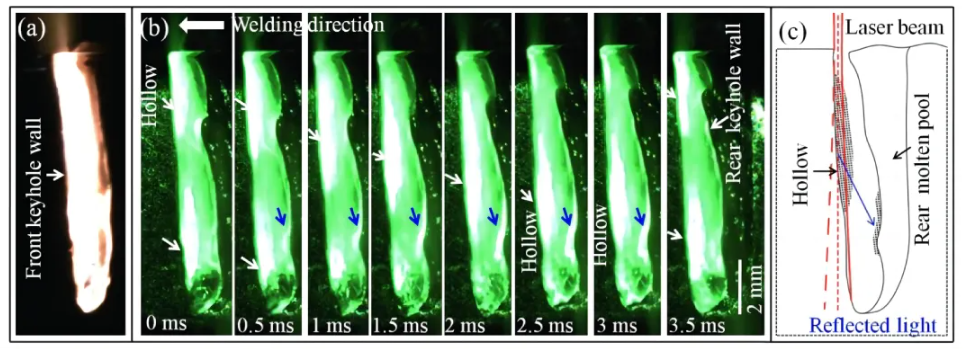

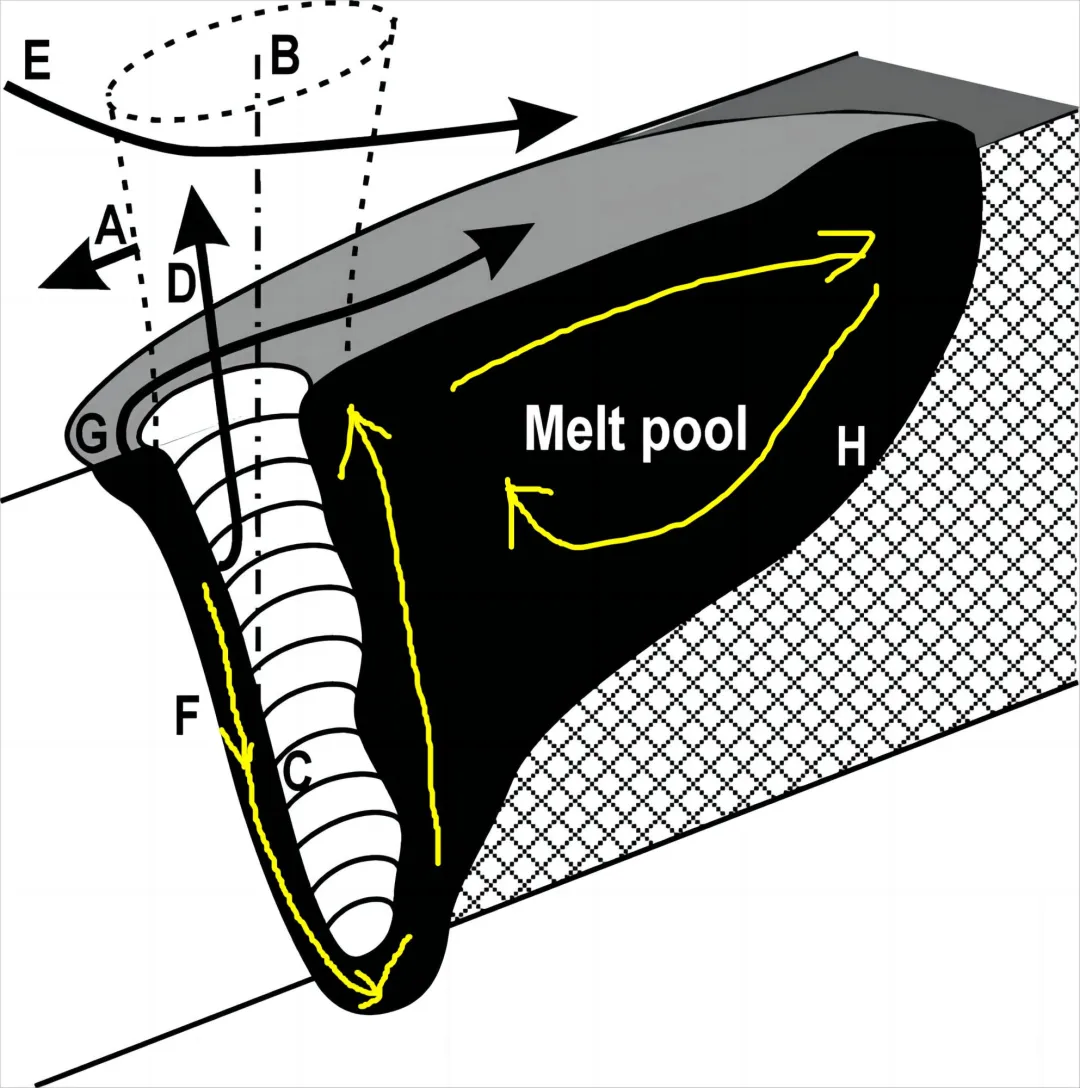

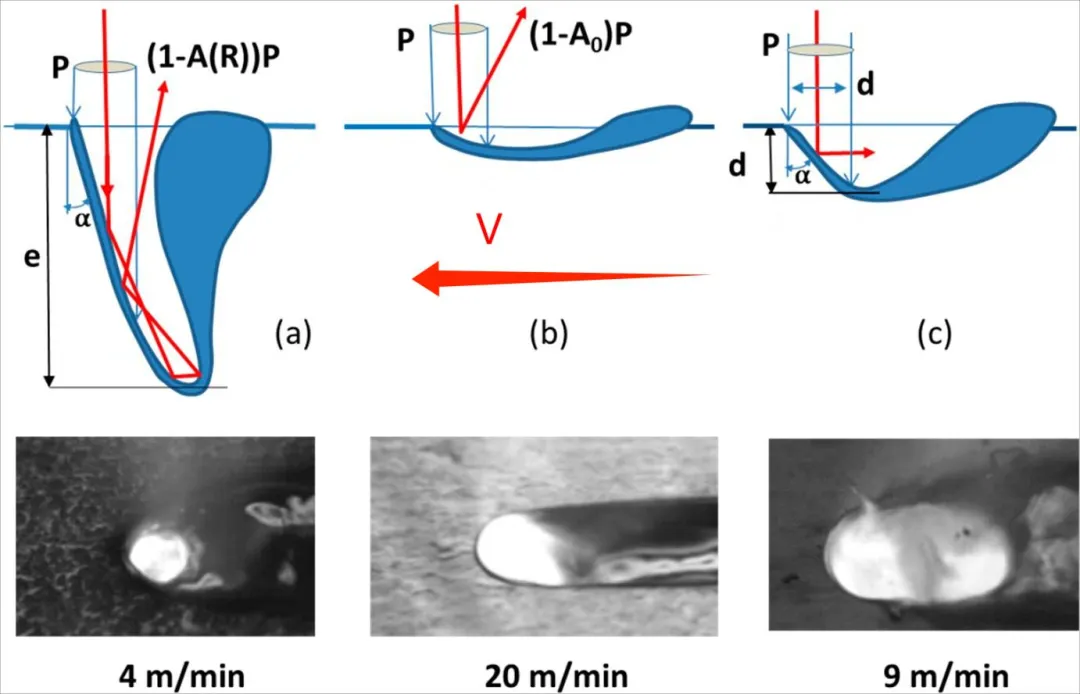

首先,我们需要了解熔池动能的来源。如下图所示,有学者采用高速摄影搭配高温透明玻璃的方式观测激光焊接过程匙孔的运动状态。可以发现激光基本上打在匙孔前壁上,推动液态进行向下流动,绕过匙孔到达熔池尾部,匙孔内部接受激光的位置并不固定,激光在匙孔内部是一个菲涅吸收的状态,实际为多次折射吸收,维持熔池液态存在。焊接过程中每次激光折射的位置随着匙孔壁的角度有变化,导致匙孔是一种扭动运动状态,激光辐照位置就融化,蒸发,受力,变形,如此蠕动抖动前进。

(素材来自文献:Interaction between the laser beam and keyhole wall during high power fiber laser keyhole welding)

其次,我们需要研究熔池流动模式。上图是使用了高温透明玻璃,相当于剖面图,熔池流动的状态毕竟和真实情况不一样。因此又有学者采用速冻技术,在焊接过程中对熔池采用急速冷冻,得到了匙孔内部瞬间状态。如下图左所示,可以清晰看到激光打在匙孔前壁,形成一个台阶,激光作用在这个台阶凹坑中,推动熔池向下流动,在激光向前运动的过程中去填补匙孔空隙。由此也就得到了真实熔池匙孔内部流体的大概流向图,如下图右所示:激光烧蚀液态金属产生的金属反冲压力推动液态熔池从前壁绕过匙孔向熔池尾部运动,从后部熔池如喷泉般上涌冲击尾部熔池表面,同时尾部熔池由于表面张力(表面张力温度越低越大)作用,液态金属又被表面张力拉着向熔池边缘运动,不断凝固,未来得及凝固的液态金属又向下循环回到匙孔尾部,如此循环。

(素材来源:Interaction between the laser beam and keyhole wall during high power fiber laser keyhole welding)

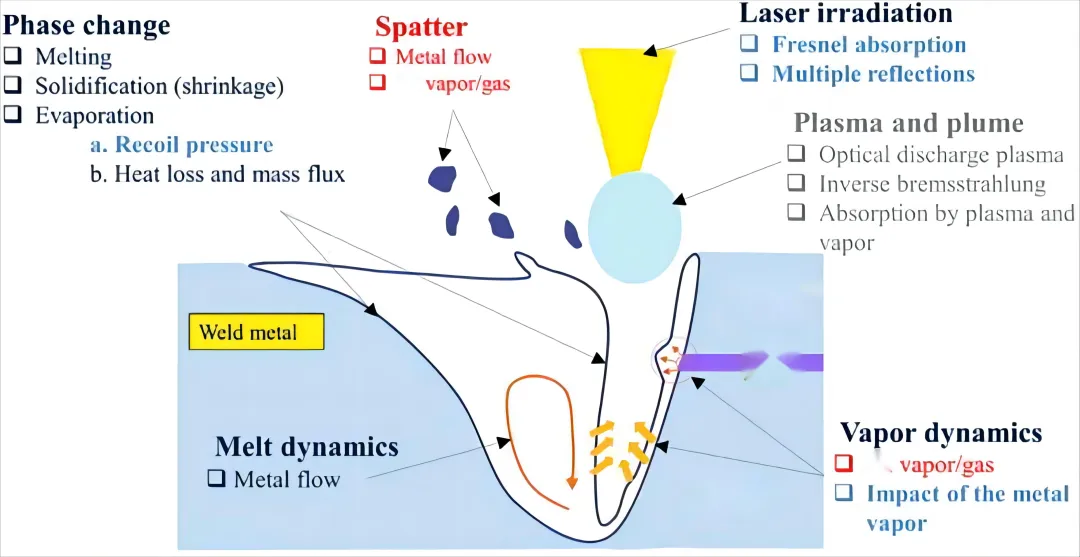

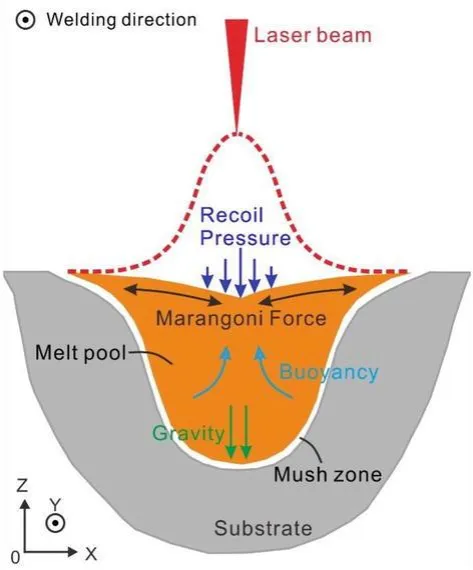

此时,如下图所示,我们可以总结出完整的激光与材料相互作用过程,即激光作用于材料表面,产生剧烈烧蚀作用,材料先经过加热熔化蒸发。在剧烈蒸发过程中,金属蒸汽向上运动给到熔池向下的反冲压力,由此得到匙孔。激光进入匙孔,经历多次发射吸收,源源不断的金属蒸汽维持的匙孔存在;激光主要作用于匙孔前壁,蒸发主要发生在匙孔前壁。反冲压力推动着液态金属从匙孔前壁绕过匙孔向熔池尾部运动,绕过匙孔高速运动的液体向上会冲击熔池,形成凸起波浪。然后在表面张力的驱动下向边缘运动,凝固如此一个循环。飞溅主要发生在匙孔开口边缘,前壁液态金属高速绕过匙孔冲击后壁熔池的位置。

激光匙孔深熔焊接原理图:A:焊接方向;B:激光束;C:匙孔;D:金属蒸汽、等离子体;E:保护气体;F:匙孔前壁(熔化前沿);G:熔体水平流过锁孔路径;H:熔池凝固界面;I:熔池向下流动路径。

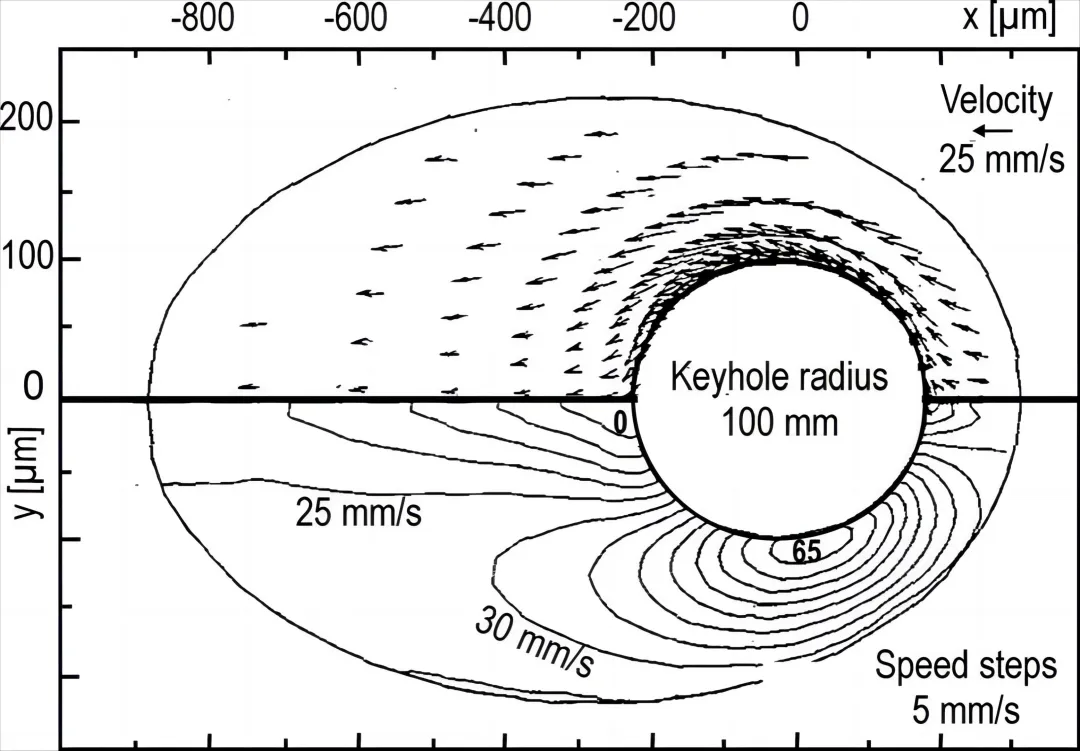

接下来,我们需要分析熔池流场。下图是对低碳钢材料进行激光焊接时,从顶部查看的熔池流动模拟。图像的上半部分显示了流场,下半部分显示了恒定的流速线。

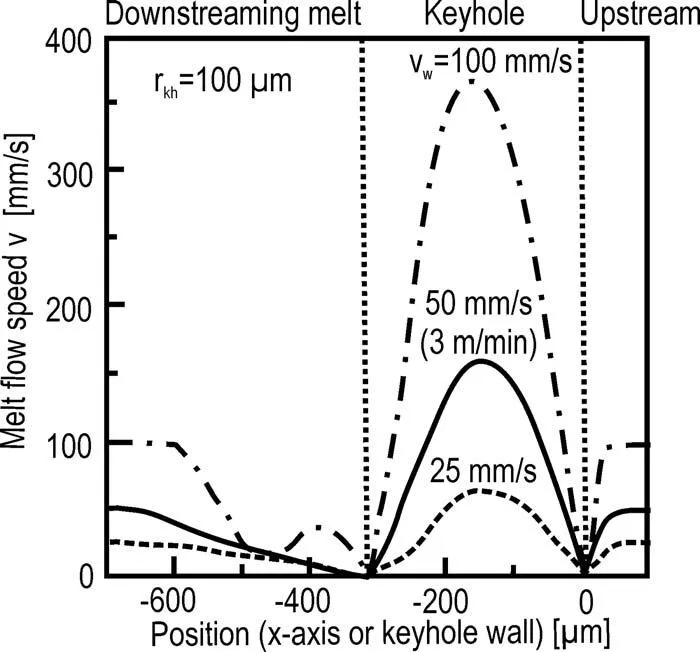

下图显示了在三种不同的焊接速度下,沿左图中粗线计算得到的熔池液体流速度,该粗线代表了匙孔连接前后焊缝的中心线,以及匙孔边缘。从右图中可以清楚地看到,由于沸腾的锁孔壁对熔体施加的压力,熔体的流动速度明显大于焊缝速度。例如,在焊接速度为100 mm/s,x=-150um时,计算出的最大液体流动速度超过360 mm/s。这里可以得出如果流动只是一个二维方向,不会发生飞溅。因为飞溅是向上脱离熔池,二维表面不存在轴向的动能,所以飞溅的动能只能来自于匙孔。

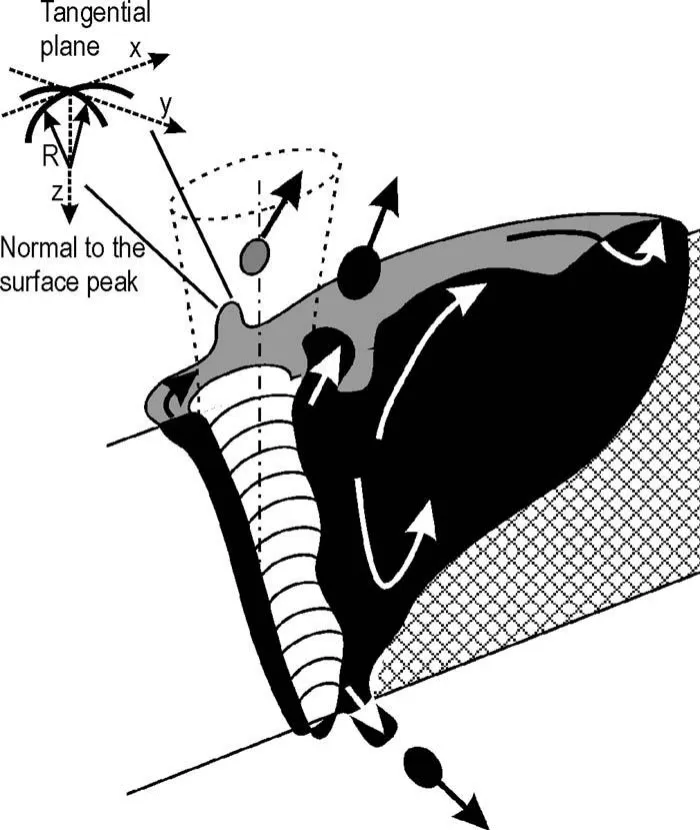

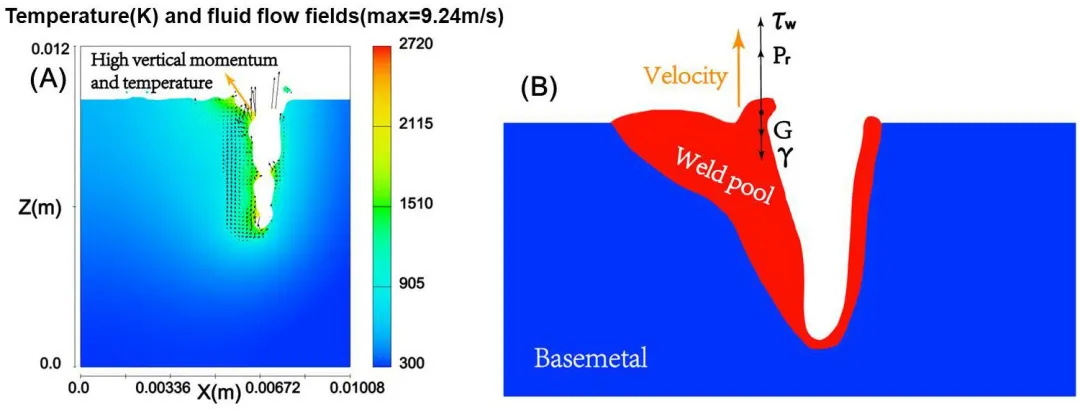

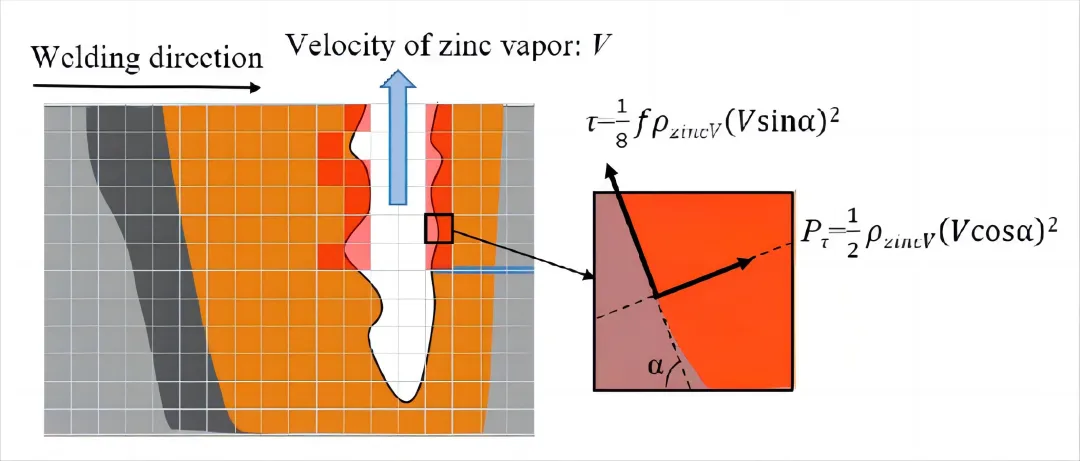

下图展示了金属蒸汽的垂直剪切力提供了飞溅液滴垂直加速的能量来源:当靠近上表面的垂直方向流动分量超过一定的逃逸阈值时,飞溅液滴可以脱离焊接熔池,如下图所示。逃逸阈值是由表面张力、表面几何形状、粘度和重力的局部值的组合来确定的。

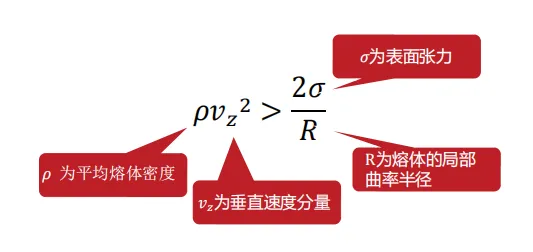

其中,表面张力是最重要的考虑因素。如下图公示,Vz是液体垂直向上的流速,与反冲压力、金属蒸汽剪切力有关。即金属剪切力提供了向上的加速动能后,一旦超过表面张力,达到逃逸阈值,就会形成飞溅。

下图显示了匙孔周围熔融金属垂直方向的力平衡,所示主要驱动力是反冲压力和蒸汽剪应力,主要抗力是重力和表面张力。根据实验和数值结果以及力平衡,熔融金属的高动量、高反冲压力和蒸汽剪切应力以及锁孔周围的低表面张力共同促成了锁孔周围容易形成飞溅的原因。

(素材来源:Experimental and numerical study of spatter formation and composition change in fiber laser welding of aluminum alloy)

总结:

飞溅发生过程:飞溅物的产生可以简化为一个基本的现象序列:局部沸腾-熔体加速-流体流动的重定向-垂直动量的积累-液滴喷射;

受力分析:反冲压力和蒸汽剪应力,主要抗力是重力和表面张力;

飞溅产生必要条件:要产生飞溅,局部熔融液滴垂直于熔池表面的动量大于表面张力;

飞溅产生的影响因子有:

反冲压力主要来自金属蒸汽,如果蒸发量骤变(低沸点元素、匙孔壁凸起、吸收率波动),会导致反冲压力剧烈变化,影响熔池的动能变化,降低液滴逃逸速度;

剪切力主要取决于金属蒸汽和等离子体和匙孔内气压的变化(体积),所以能够使得匙孔内部稳定、金属蒸汽和等离子体平稳即可抑制飞溅;

表面张力取决于温度和熔池表面平滑程度,温度越高,表面张力越小;表面越平滑,逃逸速度越小;

熔池动量:动量增加,越容易发生液滴逃逸。匙孔开口直径会周期性地波动:开口直径的任何增加都会减小匙孔与其前方和两侧液固界面之间的距离,这种路径的缩窄会增加水平和垂直平面的局部流动加速度,提高熔池液滴的动量;

接下来,逐一对影响因子进行分析。

1、反冲压力波动分析—低沸点金属元素、表面杂质污染

低沸点金属如果出现成分偏析,在材料内部某个地方出现聚集。一旦激光与其接触,就会导致金属剧烈蒸发。金属蒸汽喷射所提供的反冲压力加速冲击熔池匙孔边缘液滴,同时增加匙孔内部液体流动的速度,金属蒸汽突然增加的对匙孔开口液滴的剪切力会导致飞溅的产生。

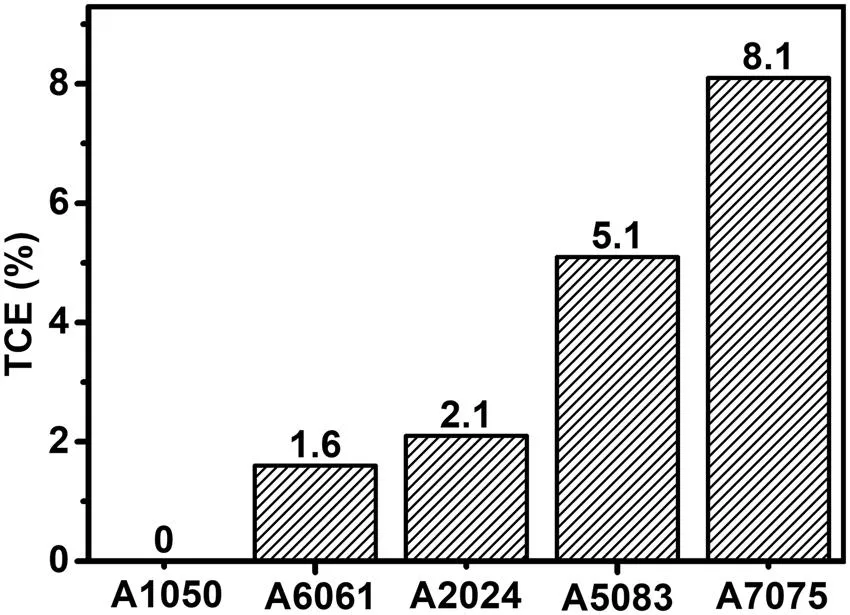

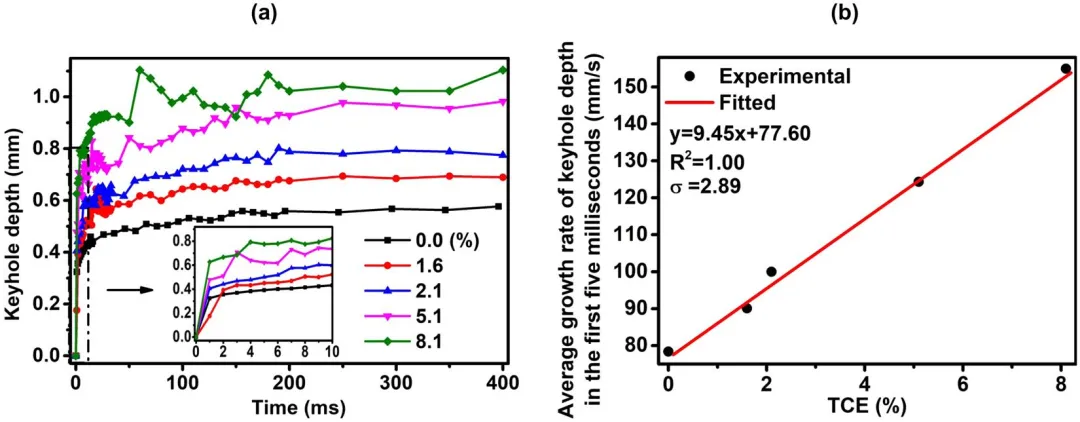

(素材来源:Effect of alloy element on weld pool dynamics in laser welding of aluminum alloys)

如上图数据显示,当激光加热时,沸点温度低于 Al 的元素会先于 Al 蒸发,从而加速匙孔的形成并增加匙孔的深度。这可以解释为什么锁孔深度的增长率会随着低沸点元素的增加而增加。

上图则显示了代表性铝合金在稳定阶段的典型小孔和熔池纵向特征。小孔前的熔池面积小于小孔后的熔池面积。A1050、A6061、A2024(低沸点元素质量分数分别为0.05%、1.6%、2.1%)熔池中,小孔直径上下变化不大,小孔稳定。在A5083和A7075(低沸点元素质量分数分别为5.1%和8.1%)的熔池中,匙孔形状变化剧烈。这些实验结果表明,当低沸点质量分数低于2.1%时,可以防止匙孔的剧烈波动,此时金属蒸汽的表面张力和反冲压力达到平衡。低沸点元素蒸发给熔池提供了高动量、给匙孔提供了高反冲压力、给匙孔边缘液滴提高了剪切力,导致飞溅产生。

2、反冲压力波动分析—舌状凸起导致的爆炸蒸发

(素材来源:Bulk-Explosion-Induced Metal Spattering During Laser Processing)

匙孔前壁的不规则流动(可能是由于外界机械抖动、或者功率的波动,或者激光单色性的影响)导致的舌状凸起也会导致剧烈的瞬间爆炸性金属蒸发,产生极大的金属剪切力和反冲压力,反冲压力会加速液态熔池的流动,冲击熔池后部导致飞溅;金属蒸汽则会冲击匙孔开口边缘液态金属导致飞溅。

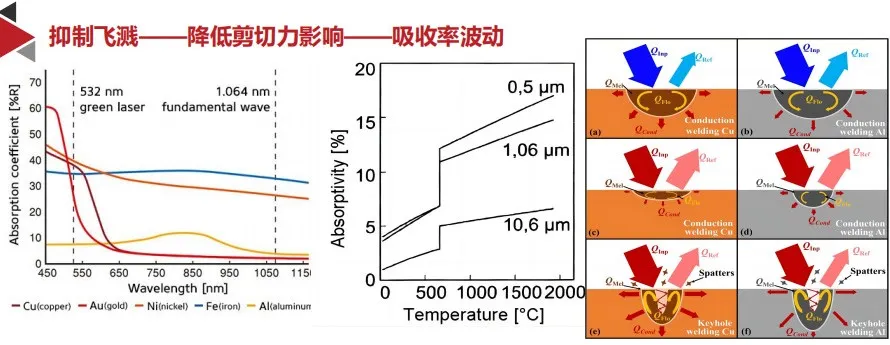

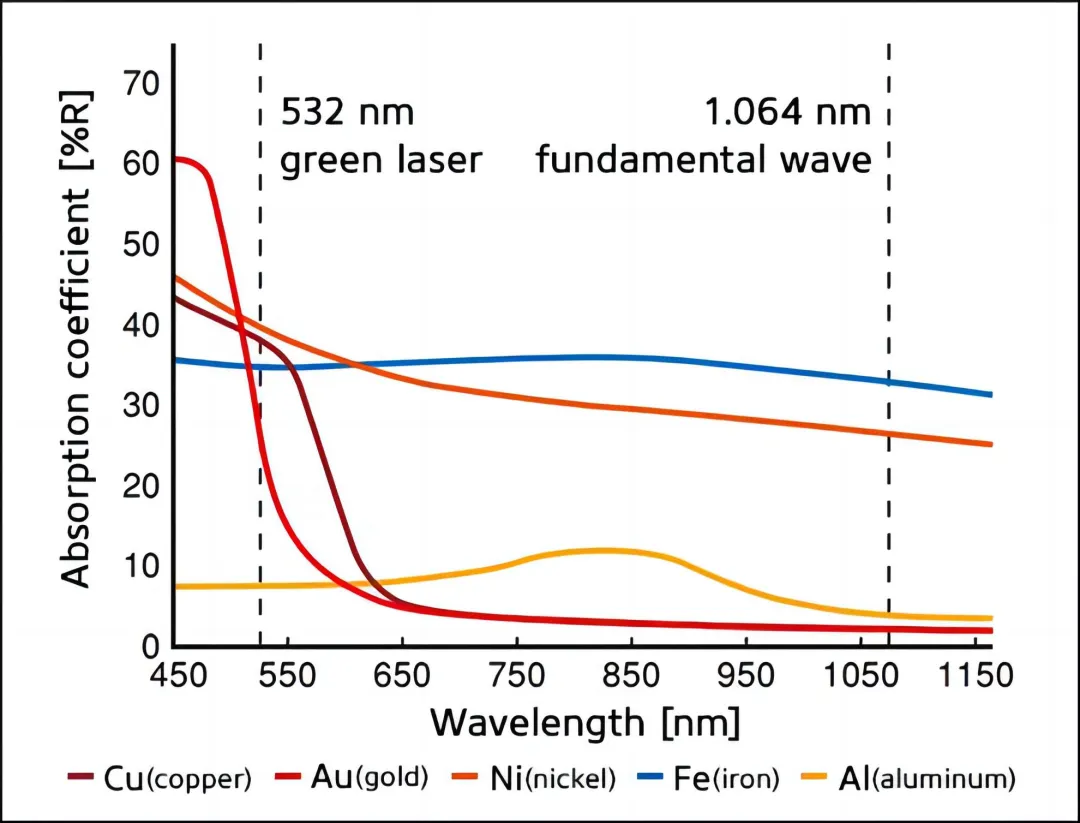

3、反冲压力影响因素——材料吸收率波动

材料在不同的温度和状态下对激光的吸收率不同,上图中显示的是材料随着表面温度的变化对激光吸收率的变化,固体状态时吸收率较低,但一旦达到熔点,熔化吸收率就骤升到30-60%,当出现匙孔时会到90%以上,以红外激光焊接铝合金为例,固体时熔深在5%作用,当融化时在25%作用,当出现匙孔时在90% 作用,有成倍的热输入波动,因为激光焊接过程匙孔是周期性的开闭,所以会导致剧烈的烧蚀反冲压力(因为开闭周期中激光会周期性的债熔池和匙孔吸收波动)。

4、等离子体导致功率波动

(素材来源:Characteristics of plasma plume in fiber laser welding of aluminum alloy)

等离子体主要由金属蒸汽和部分电离的电子混合而成,当等离子体出现时大量的入射功率被等离子体吸收,导致有效激光功率密度降低到入射激光功率密度的76%,使得激光功率到达熔池匙孔出现30%左右的波动,极大影响熔池动能,和匙孔稳定性。

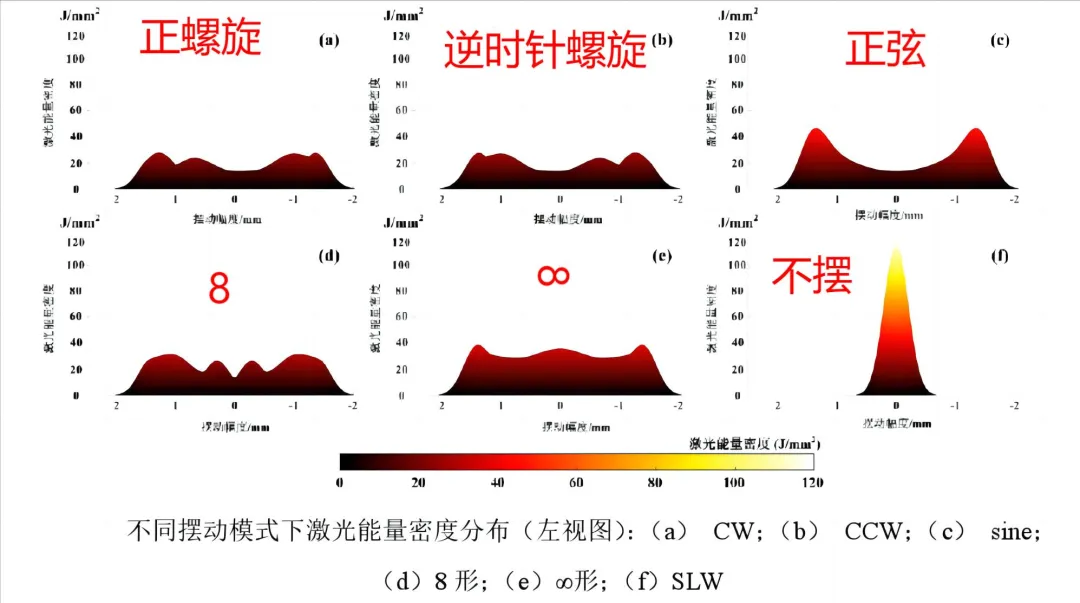

5、光束摆动导致的吸收率波动

(素材来源:SpatterFormationinLaserWeldingwithBeamOscillation)

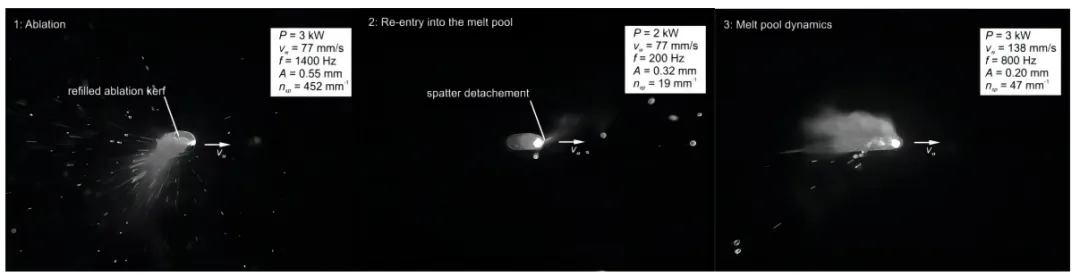

光束摆动分为三种不同的飞溅形式:

a)摆动振幅较大、频率低。高辐射强度导致材料部分蒸发和部分熔化。蒸汽的反冲压力加速了沿着匙孔侧壁的熔融材料流动,使其中的一部分从工件表面脱离,形成飞溅,主要发生在激光接触未溶化材料时发生,这类飞溅较小,直径在100um以内;

b)摆动后重叠率低,吸收率变化导致飞溅。摆动光束从未溶化材料进入熔池,吸收率急剧上升,导致金属蒸发量增大,反冲压力和剪切力增大,导致飞溅;

c)熔池动力学导致飞溅,在重叠率高、振幅小时常见。主要是在摆动光束进入熔池拖尾之后,熔池整体向后流动波动凝固,导致部分液滴进入匙孔开口上方直接受到金属蒸汽冲击,形成飞溅。

三、飞溅抑制方案

核心思路:找出那些会影响反冲压力、剪切力、表面张力。考虑能不能不要这些力作用。如不能避免,如何降低这些力的影响。

1、减少低沸点元素,降低反冲压力,抑制飞溅

减少材料本身的低沸点合金元素,铝合金中的镁、锌、锰等,以及材料表面的各种污染源:油污、水渍、塑料、铝屑等杂质;

铝合金一般常见两种爆点(飞溅),黑爆、白爆。

黑爆:黑色爆点一般都含碳,可以推断主要为有机物污染,需要排查是否有塑料、铁氟龙、胶等有机物污染,需要注意清洁;

白爆:白色爆点多是由于焊接过程不稳定所致,涉及材料部分,尽量选择低沸点质量因素占比小的合金。

2、降低剪切力的影响,抑制飞溅

剪切力主要与匙孔开口大小和金属蒸发有关。影响剪切力波动的因素:匙孔内部体积变化:a、等离子体周期性影响;b、焊接速度;C、离焦量;d、吸收率波动;e、保护气;f、功率波动

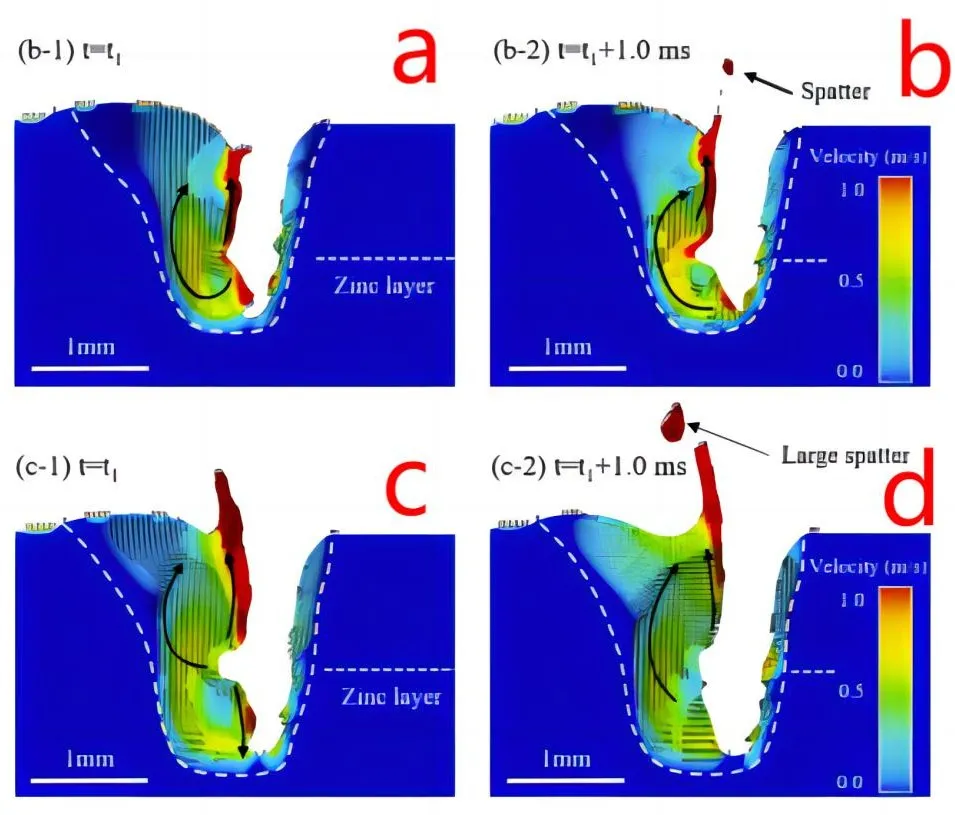

(素材来源:Investigation of spatter occurrence in remote laser spiral welding of zinc-coated steels)

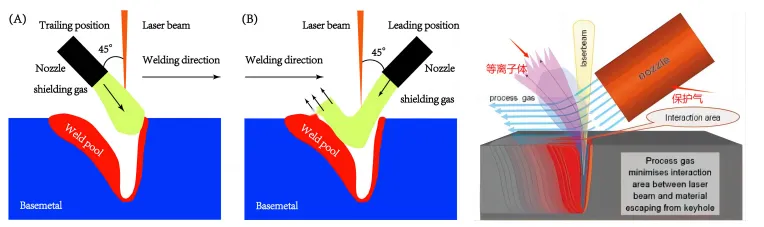

2a、改变等离体子位置,降低剪切力的影响,抑制飞溅

在大功率激光焊接过程中,随着高能量密度的激光束持续输出,能量传输至工件表面,不断地被熔化蒸发金属材料,蒸汽云团向上快速从匙孔中喷涌而出,达到电离条件后迅速电离,形成等离子体。产生的等离子体一般以金属蒸汽等离子体为主。

等离子体形成之后,会通过折射和辐射吸收对入射光束产生反射、散射、吸收等作用,并会对激光束形成屏蔽效应。从而影响激光能量与工件的耦合,以致于导致激光能量到达熔池出现30%左右的波动。周期性导致金属蒸汽喷射变化,使得匙孔开口处液滴产生飞溅。

因此可以通过在合适的方向吹保护气,使得等离子体偏离激光中轴线,避免对激光与材料相互作用过程产生影响。就不会导致激光功率的波动,导致金属蒸汽的周期性变大变小,影响剪切力的变化。降低飞溅发生概率。

(素材来源:Understanding of spatter formation in fiber laser welding of 5083 aluminum alloy The role of process gases in laser welding)

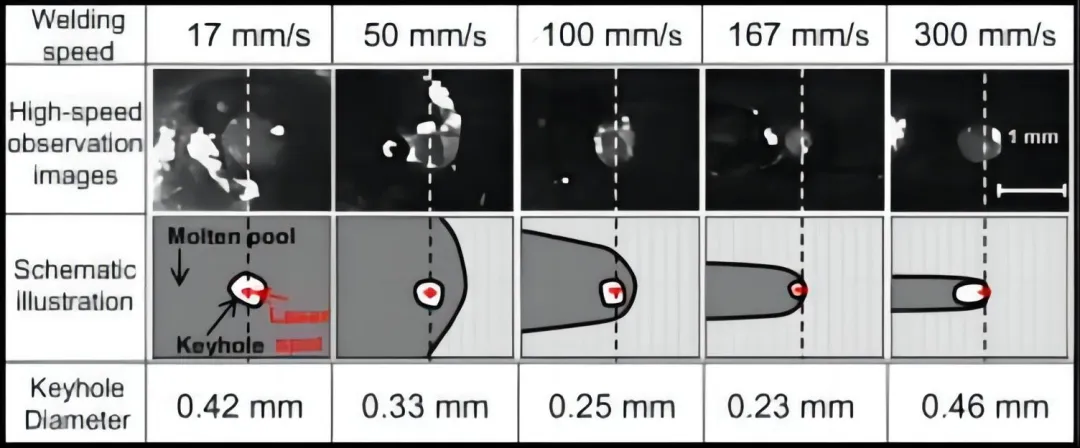

2b、改变焊接速度,降低剪切力的影响,抑制飞溅

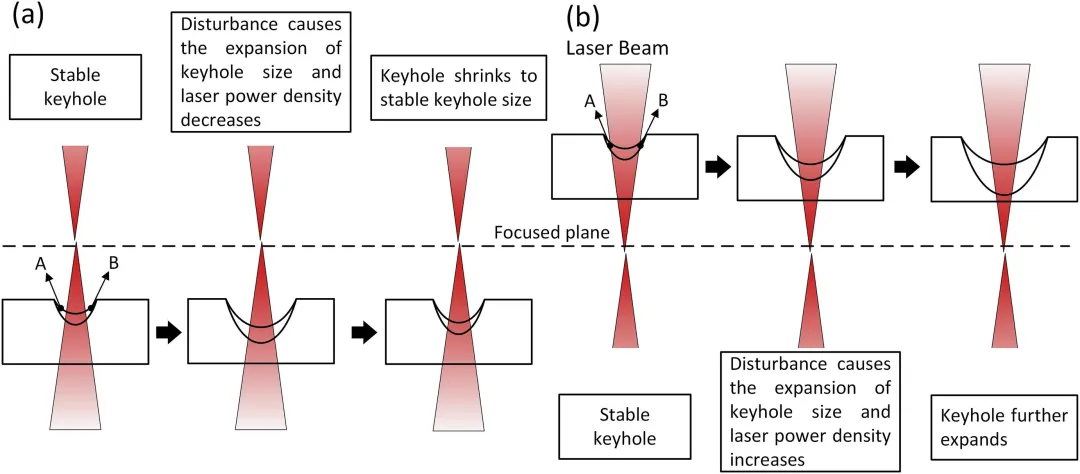

(素材来源:Depth dependence and keyhole stability at threshold,for different laser welding regimes Relationship of laser absorption to keyhole behavior in high power fiber laser welding of stainless steel and aluminum alloy)

2c、改变焊接速度,降低剪切力的影响,抑制飞溅

负离焦,焦点在材料内部,等于能量密度最高的位置在材料内部,在匙孔内部,反应剧烈,金属蒸发量主要来自内部,且发生蒸发位置由于烧蚀处于波动状态,导致金属蒸汽对匙孔开口液滴的剪切力,时大时小,在剪切力增大周期,容易发生飞溅缺陷,所以正离焦更能抑制飞溅。

(素材来源:Effect of focal position offset on joint integrity of AA1050 battery busbar assembly during remote laser welding)

2d、降低吸收率波动,降低剪切力的影响,抑制飞溅

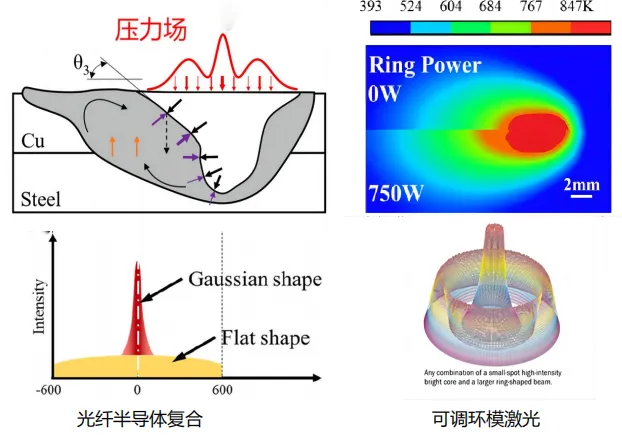

吸收率波动主要取决于匙孔的开闭周期。匙口并非处于常开状态,会周期性出现激光与材料固态、液态、匙孔之间交替,材料对激光的吸收率成倍波动。固体只有不到5%,液体15%,匙孔60%以上,会间歇性出现金属蒸汽喷射现象,导致剪切力陡增。从而导致液滴脱离熔池形成飞溅。这里主要想办法降低这个陡增的能量梯度(红光会20%~90%波动,蓝光40-60%波动,绿光60-90%波动)。第二就是尽量保持匙孔常开(采用复合热源,尤其是可调环模激光器)。

(素材来源:Stable conduction mode welding of conventional high-reflectivity metals with 2000 W blue laser)

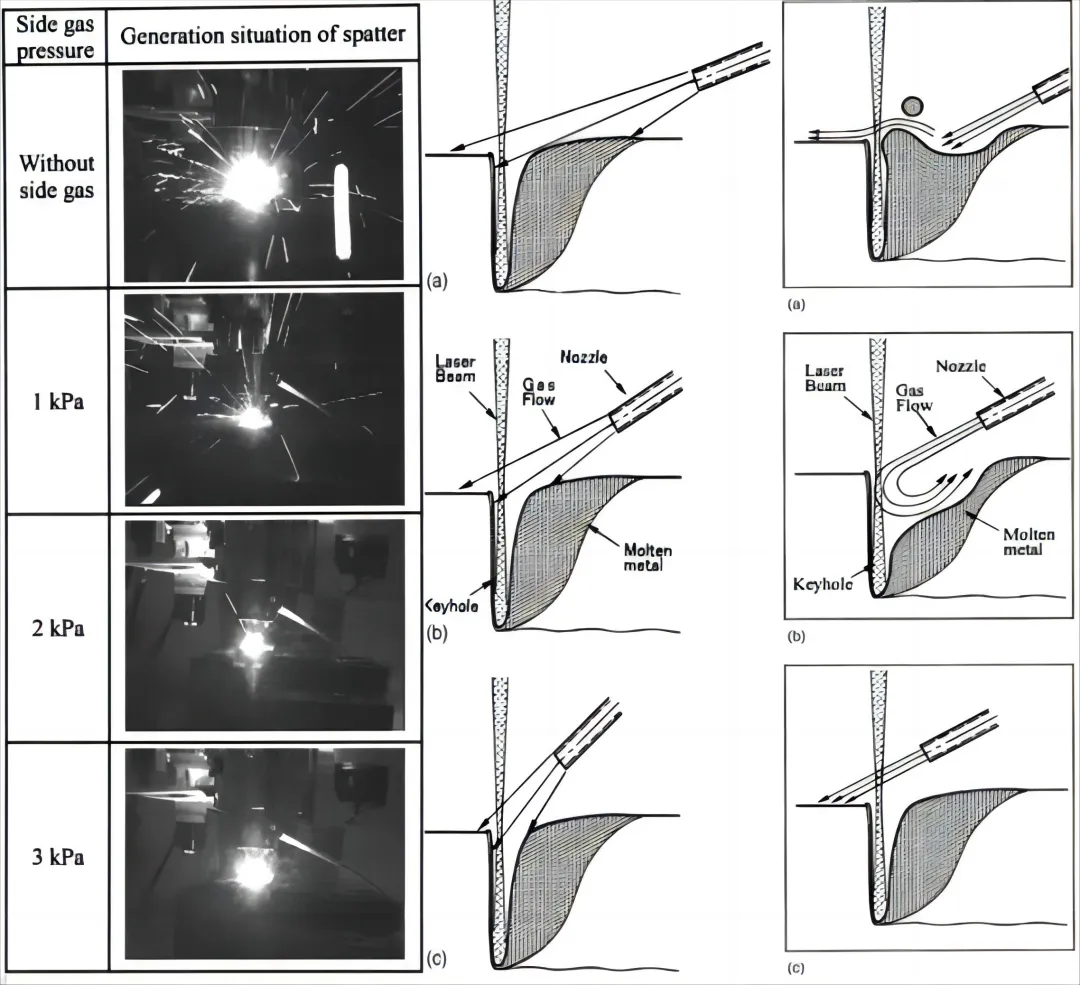

2e、加保护气,降低剪切力的影响,抑制飞溅

在最佳吹气条件下,应用侧吹保护气的孔隙率和飞溅发生率显著降低。这是由于熔池的表面被侧吹保护气射流压迫深深凹陷,这导致了熔池的波动受到抑制,同时扩大匙孔开口,熔融的金属从锁孔的底部向后流到熔池表面,在向上冲击熔池时受到压制。

当然,侧吹保护气错位同样会导致了气孔和飞溅物的增加。用熔融金属流与熔融表面侧气射流吹气位置的关系可以解释这一现象:如果保护气对着熔池后部则会导致熔池更多出现在匙孔正上方,直面金属蒸汽剪切力;如果保护气管径过小,对准匙孔可能导致气孔等缺陷;如果保护气超前,则无法起到保护作用。有多种吹保护气的方法,第一是吹散烟尘与等离子体,第二是压制熔池波动,附加一个力给到波动的熔池,行业也有其他诸如施加外部磁场等方式也能起到同样的效果。

(素材来源:Prevention of welding defect by side gas flow and its monitoring method in continuous wave Nd:YAG laser welding)

2f、避免剪切力作用于液滴,抑制飞溅

剪切力如果无法避免,还有一个方式就是去避免剪切力作用于匙孔开口边缘液态金属,剪切力垂直向上喷射,如果在金属蒸汽喷射方向没有液态金属,也就不会导致飞溅。

剪切力最终需要作用在匙孔边缘液滴上才能发挥作用,因此可以从避免剪切力直接作用于液滴方向考虑。

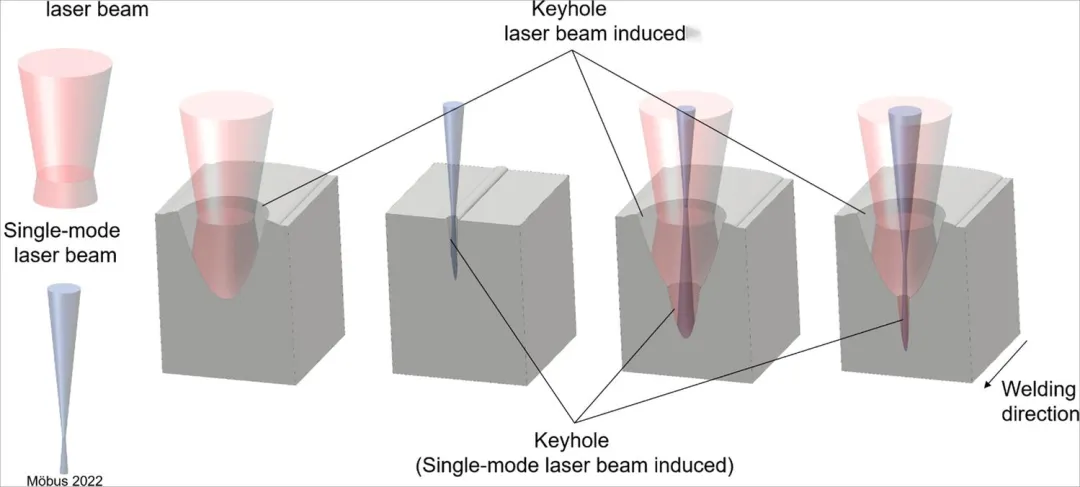

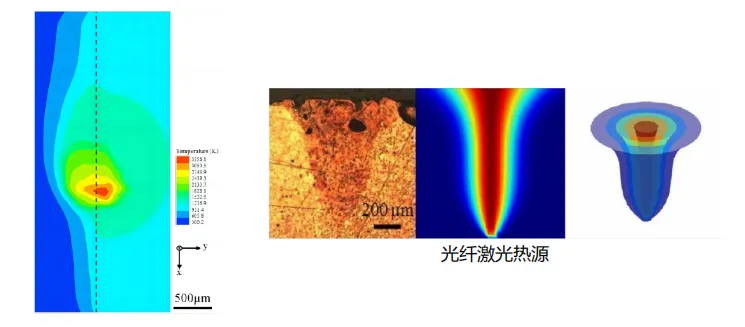

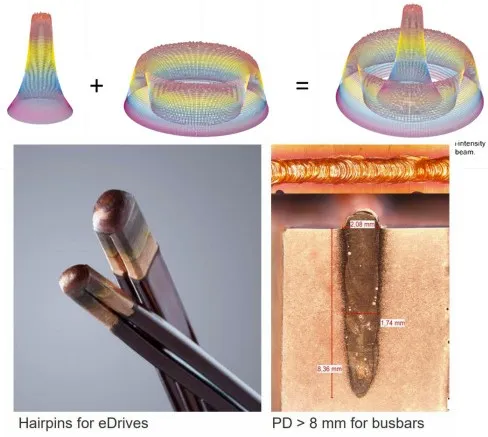

3、可调环模激光-光纤与光纤复合,扩大匙孔开口,抑制飞溅

环形光斑外环高能量密度激光能够扩大匙孔开口,相当于大匙孔套小匙孔,从而使得激光反冲压力无法直接作用于匙孔边缘液滴,降低飞溅。

(素材来源:Keyhole-in-keyhole formation by adding a coaxially superimposed single-mode laser beam in disk laser deep penetration welding)

(素材:https://www.youtube.com/watch?v=ANUANy-G4iQ)

可调环模激光(环形光斑)激光焊接熔池匙孔形态图(扩大匙孔开口)

4、平滑温度梯度,降低表面张力,抑制飞溅

有四种主要作用力作用于熔池流体流动:浮力(源自液态金属密度的空间变化)、马兰格尼效应(源自表面张力梯度)、重力和剪切力(源自材料烧蚀蒸汽和等离子体)。

(素材来源:Numerical simulation of thermal flow dynamics in oscillating laser welding of aluminum alloy)

马兰戈尼效应在自由表面上充当剪切应力,从而在熔池内引起对流,本质上是张力梯度。表面张力的驱动机制一般可分为:温度梯度、浓度梯度、pH梯度、表面活性剂诱导流动等。在这些机制中,温度梯度被认为是激光熔化纯金属和大多数合金中流体流动的主要驱动力。当激光对材料表面进行局部加热时,最高温度位于熔池中心并呈放射状下降,导致熔池内产生表面张力差,从而产生向外的熔体流动,高温液体表面张力小,低温液体表面张力大。

(素材来源:Numerical simulation of thermal flow dynamics in oscillating laser welding of aluminum alloy)

表面张力主要来源于温度梯度,温度梯度越大,表面张力越大,不同温度所导致的张力梯度驱动熔体从高温向低温流动。三维层面,可以看到张力在形成梯度之后,为向上运动的熔融态金属液体不断注入动能,当液体运动到最高点时,在惯性力、剪切力金属反冲压力的综合作用下,摆脱液体表面张力和重力的束缚,形成液柱或者独立小飞溅液滴,而液柱本身就会在液体表面张力的作用下产生液柱破碎从而形成较大的飞溅球体。

(素材来源:Numerical simulation of thermal flow dynamics in oscillating laser welding of aluminum alloy)

所以抑制方案可以通过摆动、复合热源等来平滑温度梯度,降低表面张力对熔池的影响。

5、抑制熔池动量,抑制飞溅

(素材来源:Effect of zinc vapor forces on spattering in partial penetration laser welding of zinc-coated steels)

抑制熔池动量,主要是抑制熔池波动,防止熔池剧烈沸腾波动,使得液滴回流到匙孔正上方,收到金属蒸汽喷射时的剪切力,导致飞溅。

主要的抑制熔池波动的方法有:光纤-半导体复合、可调环模激光、多光束复合、摆动、大保护气、蓝红复合等,主要也是第一保证反冲压力不出现波动,其次是确保温度梯度平缓,使得熔池动量缺乏能量源。

总结:

四、常见的低飞溅方案

分析完缺陷的发生机理及抑制方向,再简单对比一下当前市面上比较常见的低飞溅方案。

1、低飞溅方案-单光纤摆动/功率调制

红外光纤激光是当前应用主流激光器,可提供不同芯径、不同光束的激光器,以实现对各种加工环境的零部件加工,这块难点在单模激光器上,要提供光束质量足够好,瑞利长度足够长、发散角足够小的激光器,典型应用为激光飞行焊接。纯光纤单光束主要的问题在于能量密度高,与材料相互作用过于剧烈,导致缺陷控制难度较大。但是单光纤激光焊接过程由于匙孔的波动导致熔深是一个波浪式前进的过程,当激光芯径越小时,熔深越不可控,会出现针刺型焊缝特征。

(素材来源:陈琳. 铝合金薄板激光摆动搭接焊缝成形机理及其熔池行为研究[D].华中科技大学)

整体看来,摆动焊接实现了激光能量的空间调制分配,使得熔池整个面积扩大能量分布均匀,温度梯度降低,表面张力趋同,熔池波动缺乏驱动力,趋于平缓,由此降低了液体出现在匙孔正上方的风险,也降低了飞溅的发生概率。

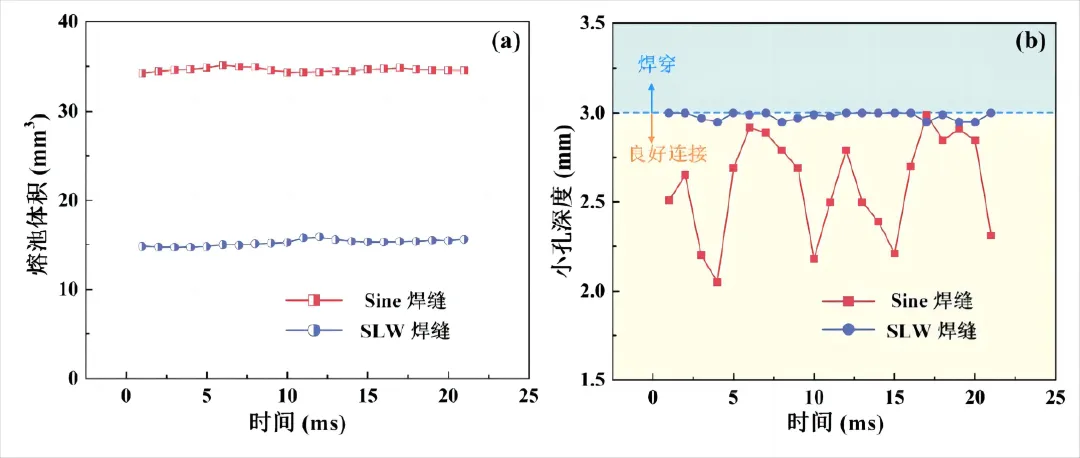

不摆与摆动熔池体积与熔深对比图

正弦和“弓”、“Z”型填充都涉及激光高速转向,急停回转,速度矢量变化大,且熔池范围在横向拓展,呈椭圆形,长边与焊接方向垂直,由于激光的摆动使得熔池后方的拖尾消失,熔池整体趋于稳定,但是熔池边缘形状随时间变化仍有较大波动,边缘表面粗糙度会较大,且部分伴随咬边缺陷,使得熔池稳定性降低,但优于不摆动激光焊接。

摆动焊接的不足之处在于对于叠焊和密封焊等场合,对于熔深的精确控制是一个难点。

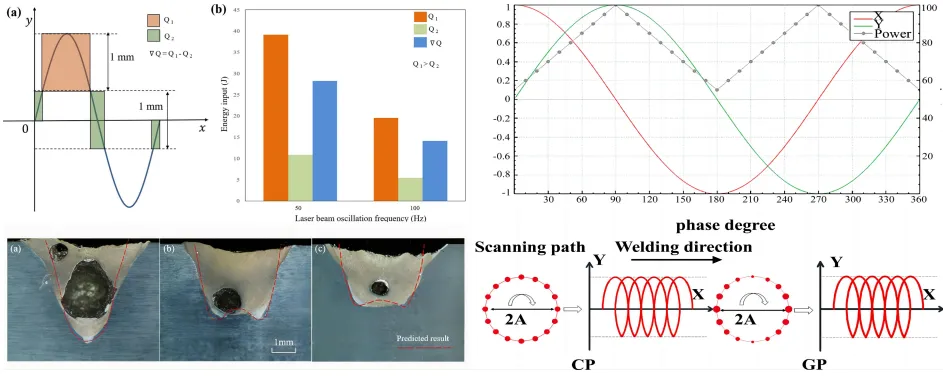

2、低飞溅方案-全域调制

(素材来源:[1] Shengyong Pang,Sinusoidal oscillating laser welding of 7075 aluminum alloy: Hydrodynamics, porosity formation and optimization;[2] Minimizing defects and controlling the morphology of laser welded aluminum alloys using power modulation-based laser beam oscillation)

全域调制相当于摆动+功率调制的复合,进一步优化了熔池表面的功率分配,使得熔深也更加稳定,不会出现不可控的现象。

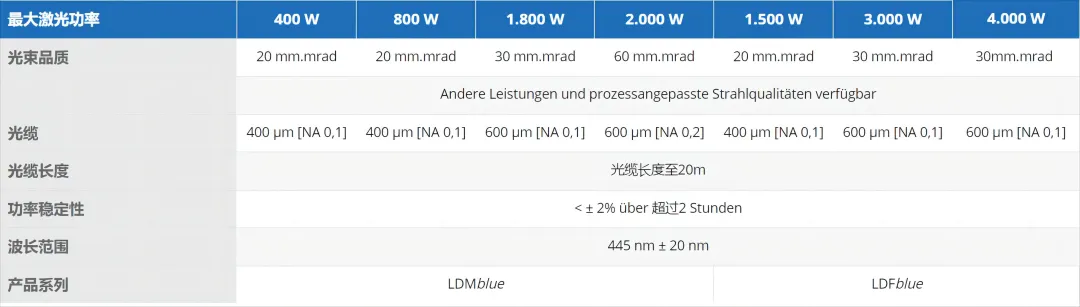

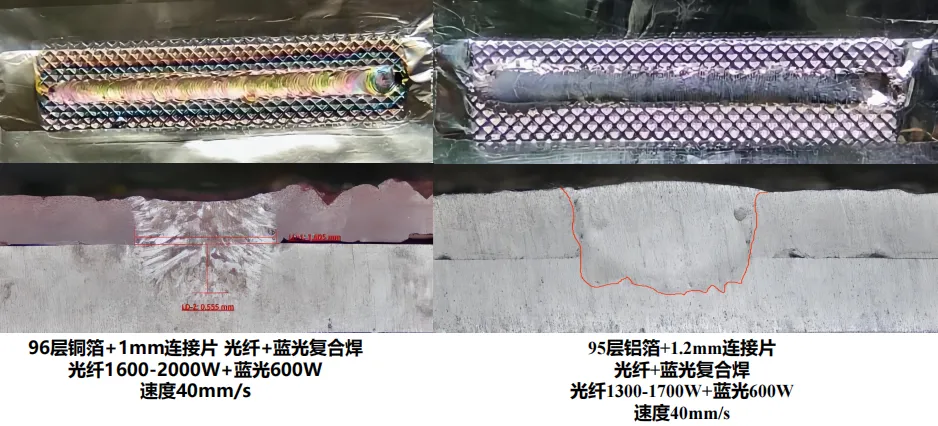

3、低飞溅方案-蓝光激光焊接

蓝光本质上是热导焊的优势:适合精密薄板、箔材连接,尤其是有色金属;

蓝光热输入大,不适合低速焊接,2-3m/min,以上,50Mm/s以上最佳,太慢热输入太大,容易变形,主要以热导焊为主,甚至速度会到10m/min,150mm/s以上;

熔深方面,当前用的较多的1800W,1500W功率,600um芯径,50mm/s,熔深0.5mm左右。3KW功率熔深在2mm左右。4KW功率熔深在3mm左右,对应的熔宽也很大;

复合焊发散角太大用同一个聚焦镜焦平面很难在一个平面上,蓝光+振镜,只能做小视场,50×50mm。

(素材来源:laserline)

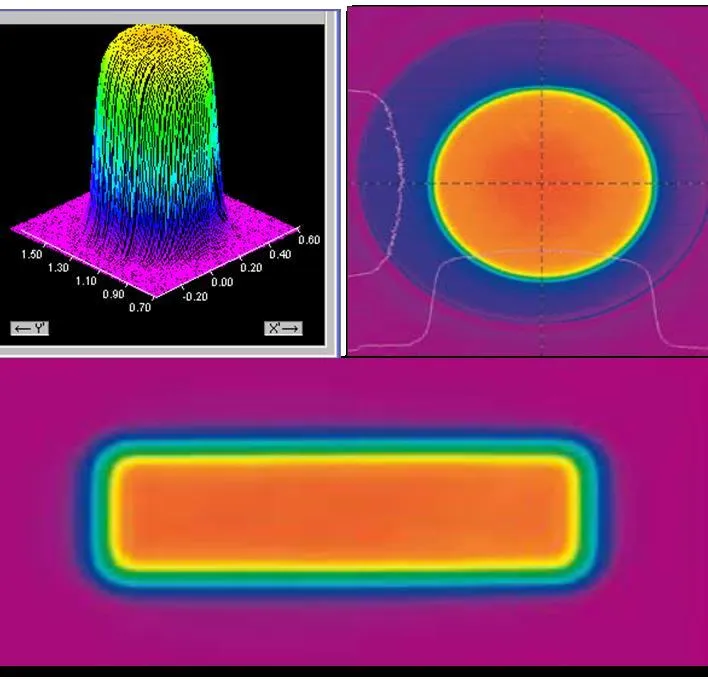

蓝光的优势在于薄材的连接、尤其是异种薄材可控熔深的连接,蓝光属于半导体激光束,多以平顶光束为主,所以蓝光与红光主要区别在于吸收率和光束能量分布;

能量高斯分布的光纤激光主打穿透性,容易有气孔飞溅,熔深较难控制,且是冲击性加工,容易损害工件,过渡烧蚀,箔材还会出现断层(撕裂);因此需要用平顶光束做未加工,但是红光平顶光束吸收率低,无法实现连接,蓝光正好合适。

蓝光平顶光束深宽比<1,熔深可控,薄材连接,有效连接面积大。

本质上是平顶光束与平顶光束的对比和高吸收率和低吸收率的对比。

4、低飞溅方案-绿光激光焊接

绿光的优势是高吸收率高亮度:1、快速实现高反材料热导到深熔过渡,避免起始段虚焊;2、几乎不受高反材料表面氧化层、镀层、粗糙度等表面处理手段影响。

绿光解决了吸收率,没解决飞溅:绿光激光本质上和红光同属于高斯能量分布的光束,所以核心区别在于吸收率,红光因为在材料的固、液、匙孔状态下吸收率波动巨大,导致热输入成十几倍周期性变化,所以导致熔池匙孔受力波动剧烈,缺陷难以避免。绿光相对红光的优势在于没有从固液过渡的剧烈吸收率上的波动,但是依然是深熔焊,无法避免飞溅,甚至更剧烈,只是热输入更大,相当于可以实现更高速度的焊接,或者低功率低速的焊接,吸收率上来了,比如吸收率提高三倍,一千瓦当三千瓦用。

绿光在铜上优势更独特,相比蓝光可以实现更小热影响区的大熔深加工。

此外,目前市面上还有几种复合热源用于实现低飞溅焊接,针对这几种复合热源核心就三个方面:压力梯度、温度梯度、激光强度梯度(能量分布)这三块对比分析,本质上就是热传递的过程,主要关系熔池匙孔上方这三个指标,来看看各自的区别与优势。

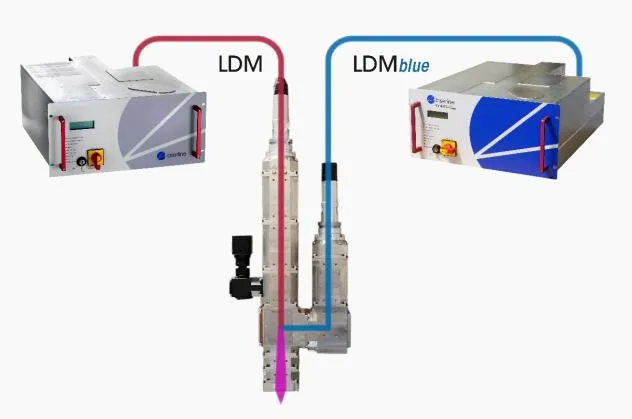

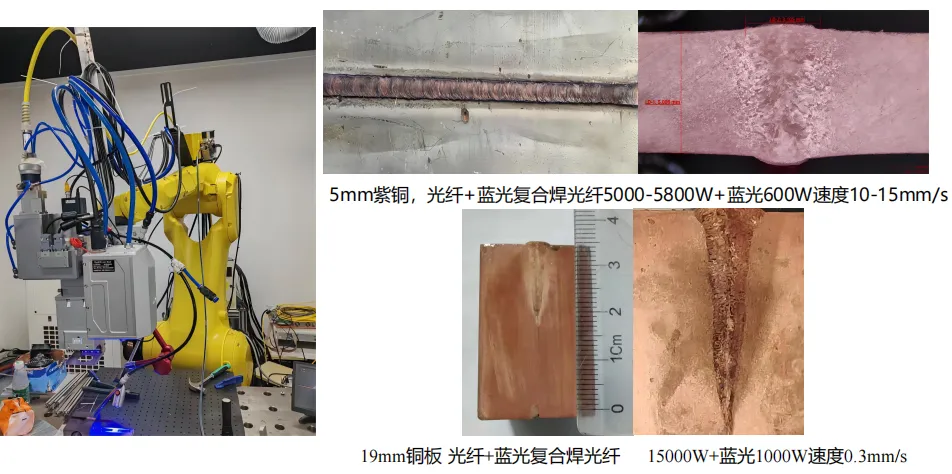

5、低飞溅方案-红蓝复合

(素材来源:laserline)

红蓝复合激光焊接,通过外光路焊接头把光纤激光与蓝光进行耦合,可有多种热源搭配模型,这种方式同时结合了铜合金对蓝光的高吸收率,快速实现对材料的加热熔化,再结合光纤激光的高能量密度与高穿透能力,以及熔化状态的铜合金对光纤激光的更高的吸收率,实现热导焊与深熔焊的结合,达到稳定焊接过程,降低飞溅,改善焊缝外观的目的;能够实现对3mm以内的铜合金稳定加工(主要加工能力取决于红光的穿透性,即功率大小);可以实现多种热源多种形式的搭配,一般采用1KW左右的蓝光,焦点可前后左右高低任意搭配。

a、模拟仿真表明,蓝光激光功率占比的增加能显著减缓光纤激光热输入导致的温度梯度,扩大熔池表面积、增大熔池体积,较大的流场矢量速度进一步增加了焊缝的传质传热,同时抑制熔池表面波动;

b、激光能量梯度与压力梯度与温度梯度类似,只是光纤激光作用的区域有较大的压力和高能量密度的激光吸收,有所下凹,形成匙孔。

(素材来源:霍耳激光)

(素材来源:霍耳激光)

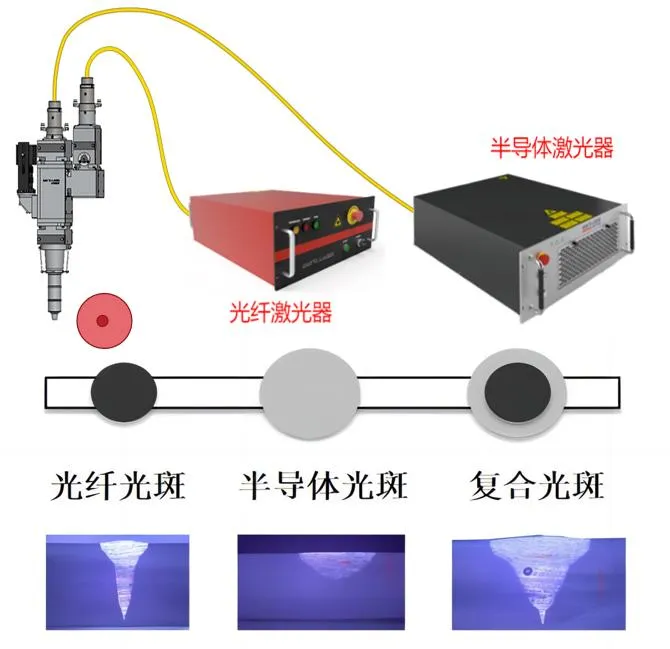

6、低飞溅方案-光纤半导体复合

激光半导体复合核心也是热导与深熔复合,常见的是20/400um复合,单模激光器和半导体激光器复合,半导体大光斑可以加热熔化材料表面,提高材料对激光的吸收率。

7、低飞溅方案-可调环模激光器

可调环模激光由两束光纤激光复合而成,外环激光负责加热母材,扩大匙孔开口,内环激光高功率密度用来穿透金属,实现深熔焊接;

可调环模激光能够有效降低铜合金焊接过程飞溅,同时提供多种芯径和功率组合搭配,当前单模环以及50-150芯径组合能够实现5mm以内铜合金稳定高效加工;

(素材来源:IPG trumpf)

可调环模激光,即是目前市面上常见的诸如IPG-AMB、通快BLW,ABP等都是这一类,可调环模激光的典型特征就是压力场的分布,外环激光也是同样高功率密度的光纤激光,可以给到匙孔开口周围足够的功率密度能量,造成匙孔周围熔池的烧蚀,反冲压力造成熔池下凹,形成独特的复合压力场实现扩大匙孔开口,以及抑制熔池波动与金属蒸汽的剪切力接触,同时扩大熔池面积,减缓温度梯度,抑制熔池波动,极大程度上降低飞溅,是当前最理想,低成本的方案,可以大规模推广应用,潜力无限。